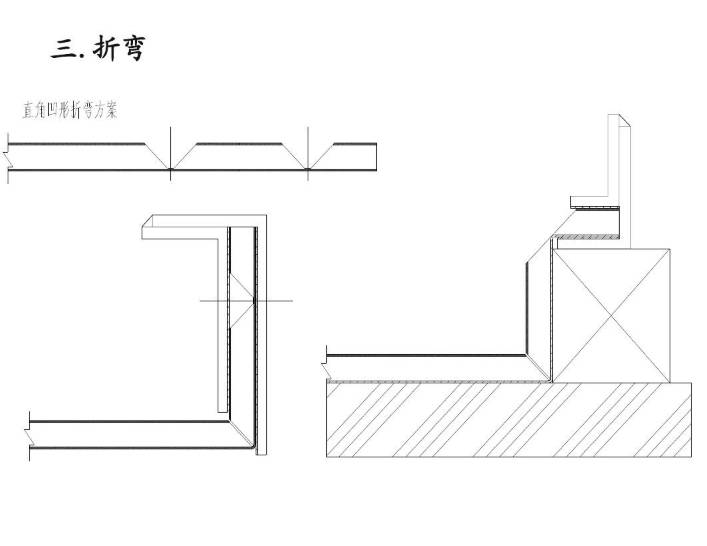

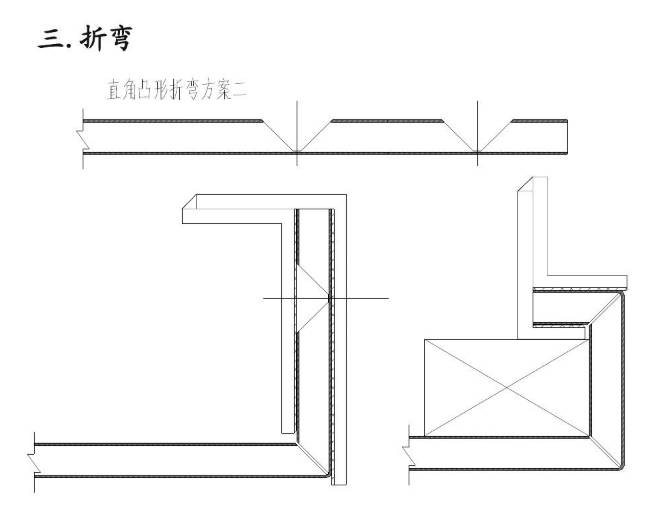

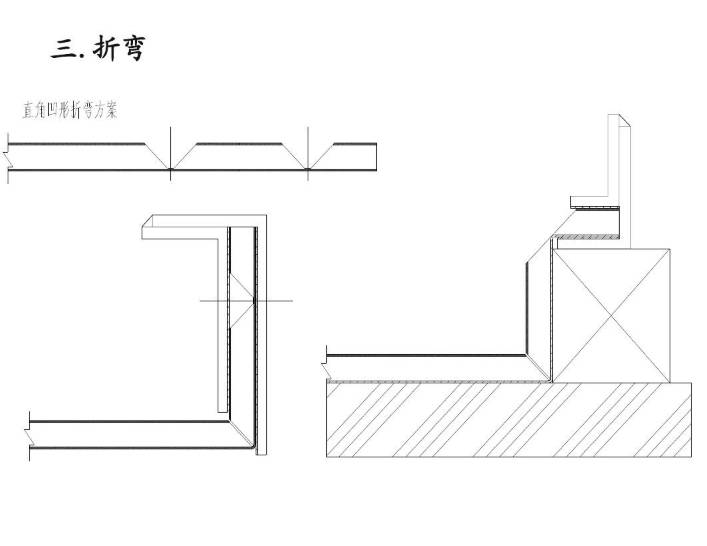

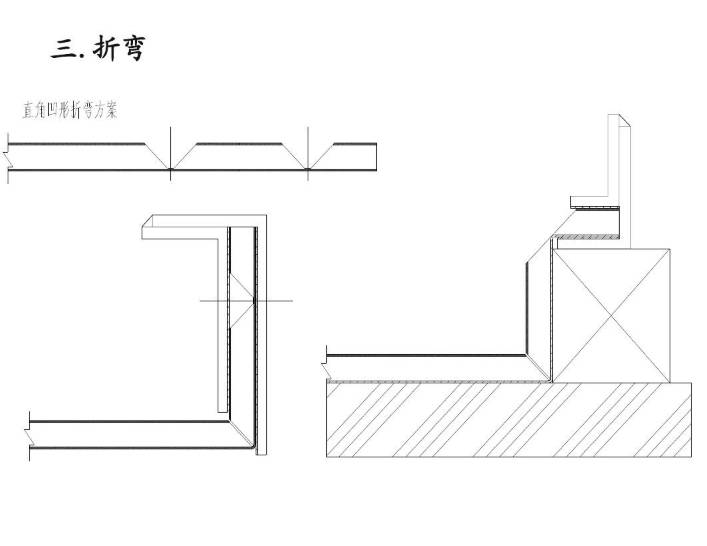

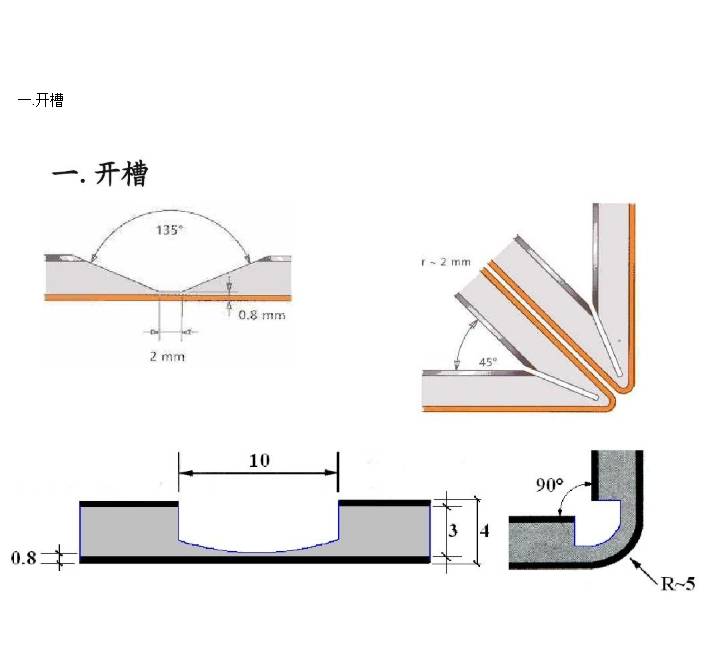

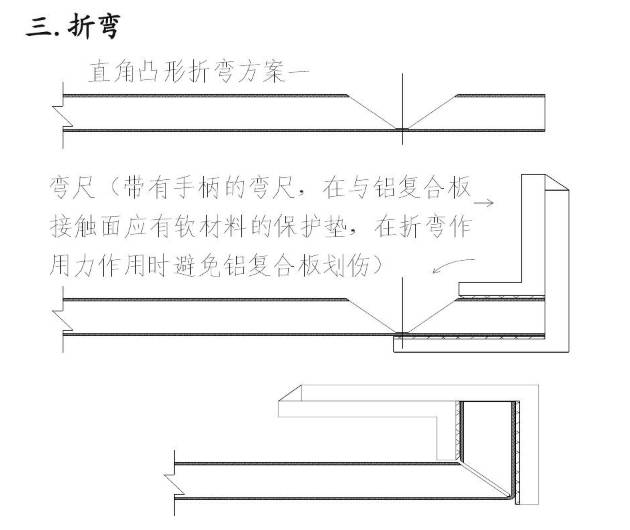

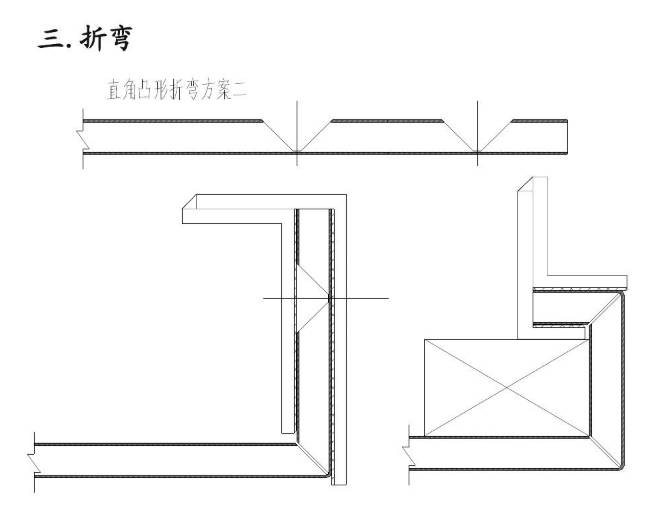

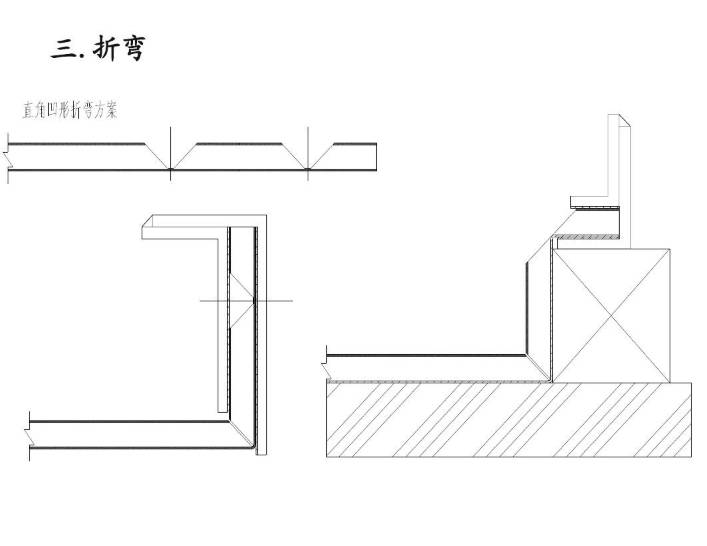

这张图片介绍了铝塑板加工中的开槽工艺,内容如下: 加工方式:铝塑板加工宜采用四周折边方式,若不折边,宜在周边采用铝型材镶嵌固定,也可用耐候密封胶密封。 开槽要求:折边施工时需在折边处开槽,可开 V 型槽、U 型槽等。应使用专用开槽机械,保证开槽深度不伤及对面铝材,且留有 0.3mm 厚的塑料层。 加固措施:在开槽处可根据需要采取加边肋等加固措施。 图示说明:配有两种开槽方式的示意图,分别标注了相关尺寸,如 V 型槽角度为 90°,底部宽度 3mm,塑料层厚度 0.8mm;折边处圆角半径约 3mm 。这些内容为铝塑板的开槽加工提供了技术指导。

铝塑板加工开槽时,需注意以下方面:

-

选择合适设备:务必使用铝塑板专用开槽机械,确保设备精度和稳定性,减少因设备问题导致的开槽质量缺陷。

-

定期维护设备:对开槽机械进行定期保养和维护,检查刀具磨损情况,及时更换磨损严重的刀具,保证开槽的精度和质量。

-

控制开槽深度:严格按照要求控制开槽深度,不伤及对面铝材,并留有

0.3mm 厚的塑料层,以保证铝塑板的结构强度和后续加工性能。

-

确保开槽均匀:操作过程中要保持匀速平稳,使开槽宽度和深度均匀一致,避免出现深浅不一、宽窄不同的情况,影响折边效果和整体美观。

-

注意开槽方向:根据铝塑板的安装和设计要求,确定正确的开槽方向,保证开槽位置准确无误。

-

佩戴防护装备:操作人员需佩戴防护眼镜、手套等个人防护装备,防止在开槽过程中受到碎屑飞溅、刀具划伤等伤害。

-

遵守操作规程:严格遵守开槽机械的操作规程,不违规操作,确保设备和人员安全。

-

过程中检查:在开槽过程中,要随时对开槽质量进行检查,发现问题及时调整设备参数或操作方法。

-

完工后检验:开槽完成后,对铝塑板进行全面检查,查看是否存在开槽质量缺陷,如铝材损伤、塑料层厚度不达标等,对不合格的产品及时进行返工处理。

-

相关技术资料及施工规范:一些铝塑板幕墙规范标准等技术资料中对开槽有具体要求,比如开槽深度必须严格控制在正面铝板后至少保留

0.3mm 厚的塑料芯材,以保证铝塑复合板有足够韧性,防止折边处铝皮断裂;铝塑复合板的开槽应在专用机器设备上进行,加工过程中在铝塑复合板材背部垫平整垫板,保证板材平面度,且采用板材固定、开槽刀锯移动的方式加工。 此外,部分企业也会制定自己的企业标准来规范铝塑板加工开槽工艺。

铝塑板加工开槽的表面质量有以下要求:

-

无明显划痕:开槽后的铝塑板表面应光滑,不能有明显的划痕、擦伤等损伤。因为这些划痕不仅会影响铝塑板的美观度,还可能会降低其表面的抗腐蚀性能,导致在使用过程中更容易受到外界环境的侵蚀。

-

无毛刺和飞边:槽口边缘应整齐,不能有毛刺和飞边。毛刺和飞边可能会在后续施工过程中划伤施工人员,也可能会影响铝塑板与其他构件的连接精度,还可能导致密封不严等问题。

-

色泽均匀:开槽区域的色泽应与铝塑板整体保持一致,无明显色差。如果出现色差,会使铝塑板在安装后整体外观效果不佳,影响装饰质量。

-

表面平整:开槽后的铝塑板表面应保持平整,不能有凹凸不平或波浪状的变形。平整度偏差一般应控制在一定范围内,例如每米长度内的平整度偏差不超过

1mm。不平整的表面会影响铝塑板的安装效果,导致拼接处不紧密,影响整体的平整度和美观度。

-

槽底平整:槽的底部也需要保持平整,不能有高低起伏或局部凹陷、凸起的情况。这有助于保证后续安装配件或填充材料时能够均匀接触,提供良好的支撑和连接效果。

-

无碎屑和灰尘:开槽后,铝塑板表面和槽内不应有残留的碎屑、灰尘等杂物。这些杂物如果不清理干净,可能会影响胶水的粘结效果,导致密封胶条等部件粘贴不牢固,还可能会在铝塑板内部形成腐蚀源,影响使用寿命。

-

无油污和污渍:表面应无油污、污渍等污染物。油污和污渍会降低铝塑板表面的附着力,影响涂层的质量和使用寿命,也会对后续的装饰处理造成困难,如影响油漆、贴膜等的附着效果。

-

无开裂和破损:开槽部位及周边的铝塑板表面不能有开裂、破损等缺陷。开裂和破损会严重降低铝塑板的结构强度和防水性能等,使铝塑板在使用过程中容易出现问题,缩短使用寿命。

-

塑料层无外露损伤:对于保留塑料层的开槽,塑料层表面应完整,无明显的划伤、撕裂等损伤。因为塑料层起到连接和缓冲等作用,塑料层受损可能会影响铝塑板的整体性能。